Schreiben Sie uns eine E-Mail

Wie werden flexible Gummigelenke hergestellt und welche Prozesse durchlaufen sie?

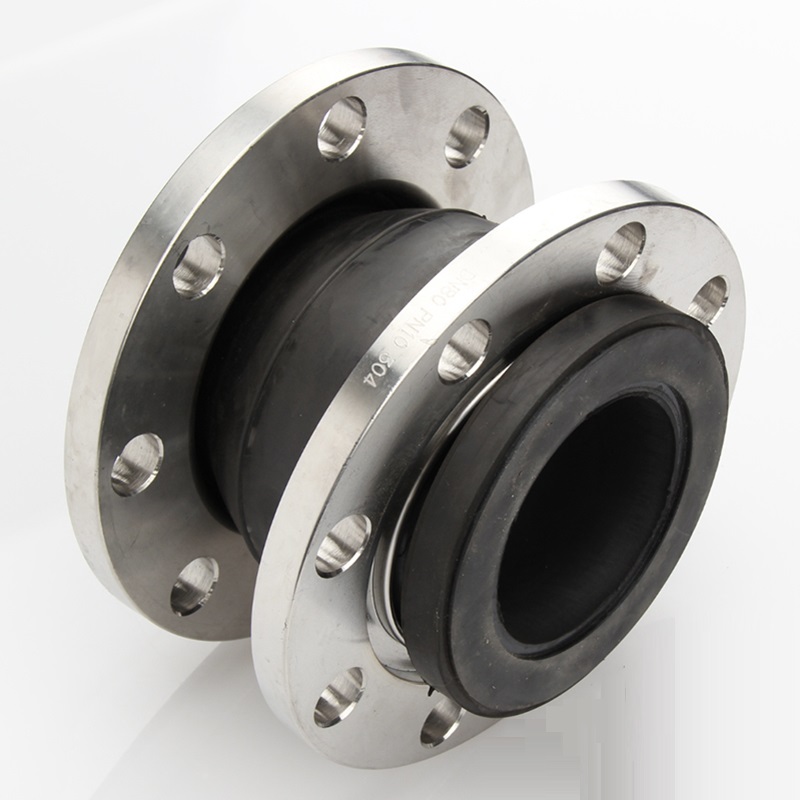

Die Herstellung flexibler Gummiverbindungen ist keine leichte Aufgabe. Für den Abschluss sind mehrere Verarbeitungsvorgänge erforderlich. Flexible Gummigelenke sind Geräte aus Gummi und anderen Materialien, die Stöße und Geräusche wirksam reduzieren können. Sie verfügen über ein starkes Stoßdämpfungsvermögen und eine erhebliche Geräuschreduzierungswirkung. Flexible Gummigelenke können überall dort eingesetzt werden, wo Stoßdämpfung erforderlich ist. Welche Verarbeitungsprozesse gibt es also bei der Herstellung und Formgebung von elastischen Gummigelenken? Jetzt lernen wir uns gemeinsam kennen.

1. Gummimischung

Die Herstellung einer flexiblen Gummiverbindung erfolgt auf die gleiche Weise wie bei einer gewöhnlichen Gummiproduktmischung. Zunächst muss der Rohkautschuk vollständig plastifiziert werden, um ihm die entsprechende Plastizität und Gleichmäßigkeit zu verleihen. Mit zunehmender Plastifizierungszeit nimmt der Gummiverlustkoeffizient ab und seine Abhängigkeit von der Amplitude verringert sich. Der Schlüssel beim Mischen besteht darin, sicherzustellen, dass die Compoundiermittel gleichmäßig verteilt sind. Wenn die Gummimischung nicht gleichmäßig gemischt ist, kommt es zu Schwankungen in der Steifigkeit des Stoßdämpfers. Aufgrund der ungleichmäßigen Härte im Inneren des Gummis kommt es zu Spannungskonzentrationen, die die Lebensdauer des Stoßdämpfers verkürzen.

2. Oberflächenbehandlung und Verklebung von Metallteilen

Die überwiegende Mehrheit der elastischen Gummigelenke enthält Metallteile. Bevor die Metallteile mit Gummi verbunden werden, müssen deren Oberflächen behandelt werden; Andernfalls wird die Haftfestigkeit beeinträchtigt. Es gibt viele Methoden zur Oberflächenbehandlung von Metallteilen. Die am häufigsten verwendete Methode ist das Sandstrahlen, gefolgt von der Reinigung mit Lösungsmitteln, dem Trocknen und dem anschließenden Auftragen von Leim. Der derzeit am häufigsten verwendete Klebstoff ist Chemlok, der eine sehr zuverlässige Klebkraft aufweist.

3. Sulfatierung

Zu den gängigen Vulkanisationsmethoden für flexible Gummiverbindungen gehören Kompressionsvulkanisation, Formtransfervulkanisation und Injektionsvulkanisation. Der übliche Kompressionsvulkanisationsprozess und die Ausrüstung sind relativ einfach. Die Wärme wird von der oberen und unteren Druckfläche auf die Metallform und den Gummi übertragen. Diese Methode eignet sich besonders für große dickwandige Produkte.

Bei der Formtransfervulkanisationsmethode wird Gummi mit dem Druck einer Presse in einen Metallformhohlraum eingespritzt, was eine hohe Formeffizienz aufweist. Die Gummieinspritzlöcher am Anfang und Ende spritzen in den Formhohlraum. Durch die Wirkung der Reibungskraft steigt die Temperatur des Gummis. Darüber hinaus wird der Gummi vor dem Spritzgießen von Anfang bis Ende vorgewärmt. Daher kann die Formübertragungsmethode verwendet werden, um die Vulkanisationszeit zu verkürzen.

Komplexe stoßdämpfende Fertigprodukte aus Gummi können durch Spritzgießen vulkanisiert werden. Da der Spritzgussteil und der Heiz- und Druckteil der Spritzgussmaschine ein integraler Bestandteil sind, wird der Gummi in Streifen- oder Plattenform in den Kolben eingelegt und nach vollständiger Vorwärmung unter hohem Druck in den Hohlraum der Metallform eingespritzt.

Ausgehend von den Rohstoffen wird eine strenge Qualitätskontrolle durchgeführt. Jede Rohstoffcharge wird von Labortechnikern geprüft und qualifiziert, bevor sie in die Fabrik gelangt. Einige Mitarbeiter der Gummiaufbereitung mischen Materialien im erforderlichen Verhältnis. Nach Abschluss der Chargenbildung wird es zur Gummimischwerkstatt geschickt und vom Gummimischer zu synthetischen Gummiplatten gepresst. Nach bestandener Prüfung werden die Synthesekautschukplatten zur Stoßdämpferschlauch-Schneidewerkstatt geschickt, wo die Mitarbeiter sie nach verschiedenen Modellen und Größen zuschneiden. Nachdem das Stanzen abgeschlossen ist, wird der Umformprozess durchgeführt. Nachdem jede Stoßdämpferschlauchform geprüft und als qualifiziert befunden wurde, wird sie zur Vulkanisationswerkstatt geschickt, wo das Personal die Form platziert. Legen Sie die Form in die Vulkanisiermaschine. Die Vulkanisiermaschine drückt die Form gut. Zu diesem Zeitpunkt wird die Vulkanisiermaschine auf eine konstante Temperatur von 180 Grad eingestellt und die Vulkanisation wird 40 Minuten lang durchgeführt. Nehmen Sie den vulkanisierten Stoßdämpfer nach 40 Minuten aus der Form und testen Sie die Integrität der Vulkanisierung des Stoßdämpfers. Schneiden Sie die Kanten der vulkanisierten Stoßdämpfer ab und legen Sie sie nach dem Zuschneiden in die halbfertige Seilbahn ein. Die halbfertigen Stoßdämpferschläuche innerhalb der Seilbahn werden zur Flanschmontagewerkstatt geschickt, wo die Mitarbeiter die Stoßdämpferschlauchflansche und die halbfertigen Stoßdämpferschläuche zu fertigen Produkten zusammenbauen. Die Mitarbeiter der Qualitätsprüfung nehmen stichprobenartig Stichproben und prüfen den Druck der fertigen Stoßdämpfer. Die Stoßdämpfer, die den Drucktest bestehen, werden verpackt. Die verpackten fertigen Stoßdämpfer werden im Lager abgelegt und warten darauf, für den Versand auf Fahrzeuge verladen zu werden.

Hinweis: Während der Vulkanisation müssen Vulkanisationszeit und -temperatur streng kontrolliert werden. Im Allgemeinen nimmt der Vernetzungsgrad von Gummi mit der Zugabe von Licht zu, während der Modul von Gummi und der Verbrauchskoeffizient von Gummi abnehmen. Daher muss die Vulkanisation flexibler Gummiverbindungen gründlich erfolgen. Sowohl eine Untervulkanisierung als auch eine Übervulkanisierung führen zu einer Verschlechterung der Leistung des Endprodukts.

- Warum zwischen UPVC-Rohren und HDPE-Rohren wählen?

- Warum sind duktile Gussrohre immer noch die sichere Wahl für langlebige Wassernetze?

- Welche Pipeline-Installationsmaschinen und -Werkzeuge helfen mir, Projekte schneller, sicherer und profitabler umzusetzen?

- Wichtige Punkte für die Qualitätsprüfung von duktilen Gussrohren

- Warum gewinnt Carbon Steel Pipes immer wieder schwierige Industrieprojekte?

- Welche Verbindungsmethoden gibt es für duktile Gussrohre?

Nachricht

Kontaktiere uns

Nr. 112, Jiefang Road, Bezirk Lixia, Stadt Jinan, Provinz Shandong, China

Copyright © 2025 Shandong Epoch Equipment Co., Ltd. Alle Rechte vorbehalten.