Schreiben Sie uns eine E-Mail

Warum lecken Ggerventile immer?

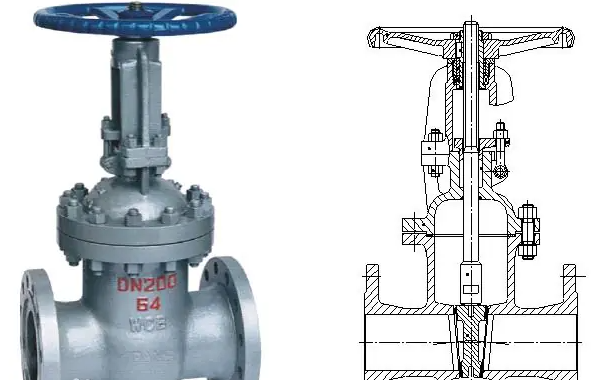

Die Kernversiegelung von aGATENVENTILstützt sich auf die enge Passform zwischen dem Keil oder der parallelen Scheibe und den Ventilsitzen. Wenn die Scheibe vollständig abgesenkt ist, sollte sie den Flüssigkeitsgang blockieren. In der Praxis können jedoch feste Partikel in der Flüssigkeit (wie Sediment, Schweißschlacke oder Skala) leicht zwischen der Scheibe und den Sitzdichtungsflächen eingeschlossen werden. Selbst sehr kleine Partikel können verhindern, dass die Scheibe vollständig Sitzgelegenheiten vollständig sitzt, wodurch mikroskopische Lücken auf der Dichtungsfläche und Leckagen verursacht werden. Dieses Phänomen ist besonders häufig in Pipelines mit unreinen Flüssigkeiten.

Der Ventilstiel erreicht eine dynamische Versiegelung durch die Füllkasten, um zu verhindern, dass Medium entlang des Stiels nach außen austritt. Das Verpackungsmaterial (normalerweise Graphit, PTFE usw.) erfährt Reibung und Verschleiß, wenn sich der Stiel auf und ab bewegt. Im Laufe der Zeit altert sich das Verpackungsmaterial, verhärtet, verliert Elastizität oder lässt sich sogar ab. Wenn der Drüsenflansch nicht sofort festgezogen wird oder wenn die Kompressionskraft uneben ist, kann die abgenutzte oder gealterte Verpackung den Stiel nicht fest einhüllen, was zu Versiegelungsversagen und externen Leckagen am Stiel führt. Ventile, die häufig betrieben werden, erleben schnellere Verpackungskleidung.

Der Ventilkörper besteht typischerweise aus zwei oder mehr angeschlossenen Teilen, wobei die Verbindungspunkte (wie der Körperflansch) zur Versiegelung auf Dichtungen angewiesen sind. Wenn das Dichtungmaterial ungeeignet ist (nicht gegen mittlere Korrosion oder Temperatur resistent), während der Installation nicht ordnungsgemäß komprimiert oder während des Dienstes die Kompressionskraft aufgrund von Temperatur-/Druckschwankungen oder Relaxation der Bolzenspannung verliert, schlägt die Dichtungsdichtung aus, was zu Leckagen am Anschluss der Ventilkörper führt. Obwohl weniger häufig sind, sind Gussfehler im Ventilkörper selbst (wie Sandlöcher oder Porosität) potenzielle Leckpunkte, insbesondere unter hohem Druck.

Die Ventile sind speziell für vollständig geöffnete oder vollständig geschlossene Positionen ausgelegt und sollten nicht für die Durchflussregelung verwendet werden. Wenn ein Gate-Ventil für längere Perioden teilweise geöffnet bleibt, untergräbt die Hochgeschwindigkeits-fließende Medien die Scheibendichtungsfläche und die stromabwärtige Sitzdichtungsfläche, wodurch lokalisierte Verschleiß oder Bildungsrillen verursacht werden. Diese Erosion schädigt dauerhaft die Flachheit und das Finish der Dichtflächen. Selbst wenn das Ventil wieder vollständig geschlossen ist, werden die abgenutzten Bereiche zu Leckagewegen.

Während der Ventilherstellung oder -reparatur haben die Versiegelungsflächen der Scheibe oder der Sitze eine nicht genügend Bearbeitungsgenauigkeit (ohne Flachheit oder Oberflächenbeschreibung), oder wenn ihre Anpassung schlecht ist (z. B. der Verjüngungswinkel einer Keilscheibe übereinstimmt nicht perfekt mit dem Sitzverjüngen), dann können die Dichtungsoberflächen nicht perfekt, kontinuierlicher Linie oder Oberflächenkontakt oder Oberflächenkontakt oder Oberflächenkontakt bilden. Mikroskopische Lücken bleiben unvermeidlich, was zu Leckagen führt. Wenn dem Materialdosimierungsmaterial dem Dichtungsoberflächenmaterial oder Korrosionsbeständigkeit nicht ausreichend ist, kann der Langzeitgebrauch mit harten Partikeln oder korrosiven Medien leicht Kratzer, Gruben oder Korrosionsflecken verursachen und die Versiegelungsintegrität beeinträchtigen.

Während des Betriebs, insbesondere unter hohen Temperaturen, werden die Klappenkörper und die inneren Komponenten eine thermische Ausdehnung durchführen. Wenn Materialien für die Scheibe, Sitze und Körper unterschiedliche Koeffizienten der thermischen Expansion aufweisen oder wenn thermische Effekte im Design nicht angemessen berücksichtigt wurden, kann die Versiegelungsbeziehung, die unter kalten Bedingungen dicht war, bei Betriebstemperaturen gestört werden, was zu Leckagen aufgrund unzureichender Versiegelung führt. In ähnlicher Weise können Spannungen im Rohrleitungssystem (z. B. Installationsspannung, thermische Spannung), die über das Ventil übertragen werden, eine leichte Verformung des Körpers oder die Verbindungsflansche verursachen, was die Konzentrik der Dichtflächen beeinflusst.

Der grobe Betrieb (z. B. das Eintreffen des Ventils, die zweit geschlossen wurden) kann zu Aufprallschäden (Splitter, Verformung) auf die Scheibe- oder Sitzdichtungsflächen führen. Das unzureichende Schlussdrehmoment verhindert, dass die Scheibe vollständig Sitzplätze umfasst und den erforderlichen dichtungsspezifischen Druck erzeugt, insbesondere wenn Partikel vorhanden sind oder das Medium eine hohe Viskosität aufweist. Das Öffnen des Ventils, bevor die Scheibe vollständig angehoben wird, und es kann auch die Dichtflächen schädigen. Fehlgerichtete Rohrleitungen während der Installation erhöhen das Ventil zusätzliche Belastung, wodurch Körperverformung oder Stammbiegung verursacht wird, was wiederum die richtigen Sitzplätze und Versiegelung des Scheibens behindert.

Zusammenfassend: Leckagen in den Ventilen resultieren aus einer Kombination mehrerer Faktoren. Ihre inhärente Struktur (die sich auf eine planare/verjüngende Versiegelung von großem Bereich mit einer dynamischen Stammdichtung stützt) macht sie hochempfindlich auf Anforderungen an die Sauberkeit der Oberfläche, die Bearbeitung von Präzision, die Materialverträglichkeit und den Betrieb/die Wartung. Jedes Problem - wie ein gefangener Partikel, die Schädigung der Oberfläche (Erosion, Korrosion, Kratzer), Stammverpackungsversagen, thermische Expansionseffekte, unzulässigen Betrieb oder Installationsprobleme - kann zu Versiegelungsversagen führen, was zu internen Leckagen (an den Sitzen) oder einer externen Leckage (AT -Stamm, Körperverbindungen) führt. Daher sind die Gentralventile bei kritischen Absperranwendungen, die keine Leckage fordern, häufig nicht die optimale Wahl. Kugelventile oder Steckdoden können zuverlässigere Versiegelungsleistung bieten.

Shandong Epoch Equipment Co., Ltd. ist ein groß angelegter professioneller Hersteller in China in der Provinz Shandong und hält sich an die Ausrichtung von Wissenschaft und Technologie, Umweltschutz, Qualität und Effizienz. Gegenwärtig hat es sich zu einem transregionalen und multiindustriellen Unternehmen entwickelt, das so große Branchen wie Design, Entwicklung, Produktion und Export integriert. Besuchen Sie unsere Website unterhttps://www.epochpipeline.com/ Um mehr über unsere Produkte zu erfahren. Für Anfragen können Sie uns unter sdepochwater@hotmail.com erreichen.

- Warum zwischen UPVC-Rohren und HDPE-Rohren wählen?

- Warum sind duktile Gussrohre immer noch die sichere Wahl für langlebige Wassernetze?

- Welche Pipeline-Installationsmaschinen und -Werkzeuge helfen mir, Projekte schneller, sicherer und profitabler umzusetzen?

- Wichtige Punkte für die Qualitätsprüfung von duktilen Gussrohren

- Warum gewinnt Carbon Steel Pipes immer wieder schwierige Industrieprojekte?

- Welche Verbindungsmethoden gibt es für duktile Gussrohre?

Nachricht

Kontaktiere uns

Nr. 112, Jiefang Road, Bezirk Lixia, Stadt Jinan, Provinz Shandong, China

Copyright © 2025 Shandong Epoch Equipment Co., Ltd. Alle Rechte vorbehalten.